PRENSADO ISOSTÁTICO EN CALIENTE (HIP). La tecnología de fundición denominada prensado isostático (HIP) con protección de gas argón ha sido optimizada por LOWDE-TITANIUM juntamente con nuestro socio fabricante con resultados óptimos para producir piezas de titanio y algunas de sus aleaciones. El proceso de fundición está amparado bajo la norma ASTM B367. Una normativa muy genérica que abarca multitud de tecnologías. En las piezas de estas dimensiones (cuerpos DN50 y DN80) nuestros moldes son de aleación de aluminio forjado recubierto de polvo de grafito y aglutinantes. Los ensayos de tracción dieron valores de límite elástico de 400 MPa. y resistencia a tracción (hasta rotura) de 475 MPa. Valores testados en la probeta que se genera en cada colada. Los resultados obtenidos siempre están significativamente por encima de los valores mínimos, en este caso del titanio grado 2.

MOLDE 1 SOLO USO. Moldes a la "cera perdida".

Se fabrica mediante tecnología 3D la pieza final en un polímero soluble (no es cera). El tamaño será el de la pieza final. Esta pieza se recubre completamente con una arena mineral y un aglutinante que soportará muy alta temperatura. Esta forma de fabricación no es viable dependiendo del peso y geometría de la pieza.

MOLDE MUCHOS USOS. Molde aluminio forjado para múltiples usos.

Se fabrica mediante tecnología 3D la pieza final en un polímero soluble ( no es cera). El tamaño será el de la pieza final + el grosor de capa de la arena y el aglutinante que van a revestir el molde de aluminio forjado. Sobre esta pieza sintética y soluble + la arena y aglutinante se fabrica una carcasa forjada en horno de aluminio. Esta carcasa ó molde de aluminio se podrá recubrir con la arena de grafito y el aglutinante para sucesivos usos.

PROCESO DE FUNDICIÓN

La cantidad mínima de cuerpos a fabricar en tamaño (DN100) cuyo peso es de 20 kgrs. cada una es de 2 unidades. Ello es debido a las características del proceso de centrifugado durante la fundición. El centrifugado no sería correcto si colocamos una sola pieza en el horno. Si soportáramos la pieza en el eje de rotación el centrigugado el llenado del molde no se produciría de forma óptima. Otra característica importante es la ausencia total de oxígeno necesario durante el proceso fundente y enfriado. Ello es imprescindible en fundición de titanio.

El método de fundición presenta algunas ventajas frente a otras formas de fabricación. En algunos casos se hace necesario fabricar con este método. Algunas de sus ventajas son el ahorro de material. La geometría de la pieza a veces hace necesario este método. En el caso del cuerpo de válvula DN100 los nervios interiores hace difícil el mecanizado.

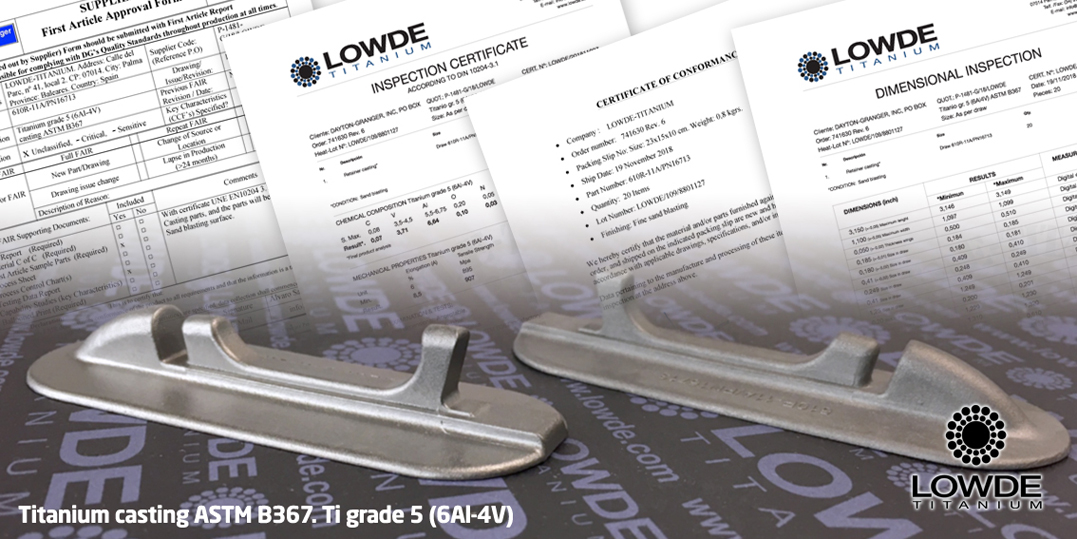

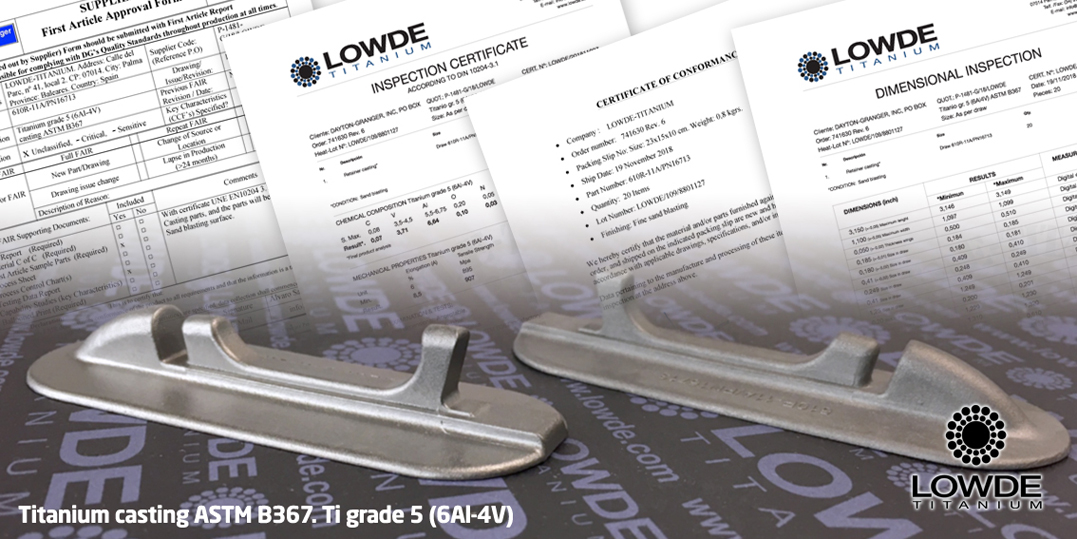

El método de fundición se muestra efectivo en este tipo de piezas de geometría difícil para mecanizar. Peso de la pieza: 21 gramos. Material: Titanio grado 5 (6Al-4V). Tolerancias de fabricación muy precisas. Podemos pulir la pieza, anodizarla y recubrirla de grasa sólida MoS2. Realizamos recubrimiento de grasa sólida: Molikote® 106, Dicronite DL-5, Everlube 9002, Everlube® 620C, secado y curación MoS2.